選取了國內外四款代表性計算機輔助三維建模軟件,德國西門子NX、達索SolidWorks、中望3D、AutoCAD, 基于斜齒漸開線齒輪的形狀結構及幾何特征分析,通過齒輪建模過程總結闡述了四款建模軟件的建模特點和技巧,為機械設計工具選擇提供技術參考,為新一代信息技術環境下設計開發齒輪生產缺陷檢測系統奠定基礎。

智能制造是當前制造業主流趨勢,其實現過程不僅需要新一代信息技術的使能作用,而且離不開傳統機械設計技術的支撐。“IDC中國”數據顯示,計算機輔助設計(CAD)三維建模軟件按市場占有率劃分為國外高、中端三維CAD軟件(代表產品分別為德國西門子NX、達索SolidWorks),國產三維CAD軟件(代表產品中望3D),以及對接二維圖樣接口的Auto-CAD三維建模模塊。

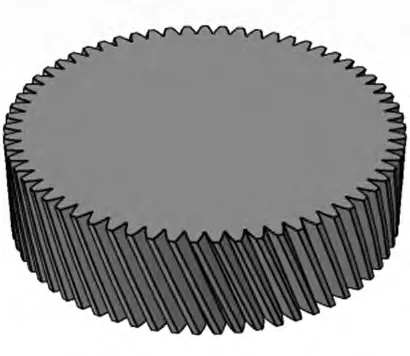

齒輪按不同的分類標準劃分為多種類型,按輪齒傾斜方向不同,斜齒齒輪因其傳動平穩、承載能力強等優越性被廣泛應用于高速、重載齒輪傳動中,在設計生產環節對斜齒齒輪做缺陷檢測尤為重要,針對齒輪高精度三維建模是構建缺陷檢測系統關鍵環節的實情,基于斜齒輪圖紙數據,利用各類代表性三維繪圖軟件,生成三維實體,并對建模過程中的技巧和方法作進一步總結。

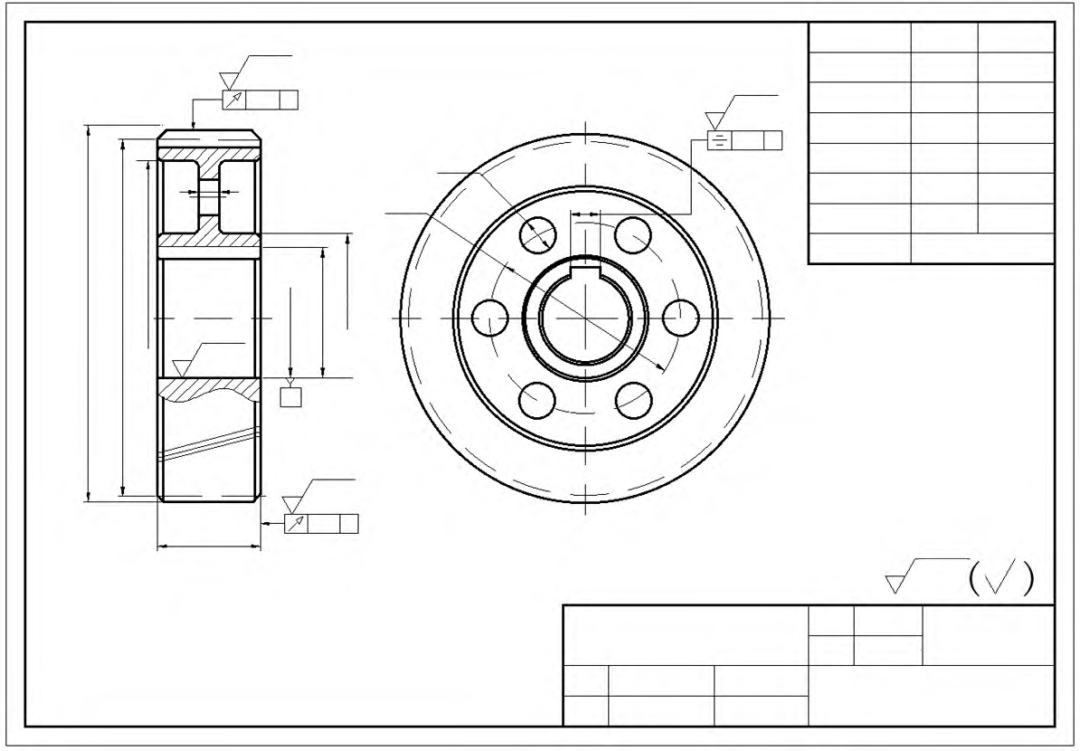

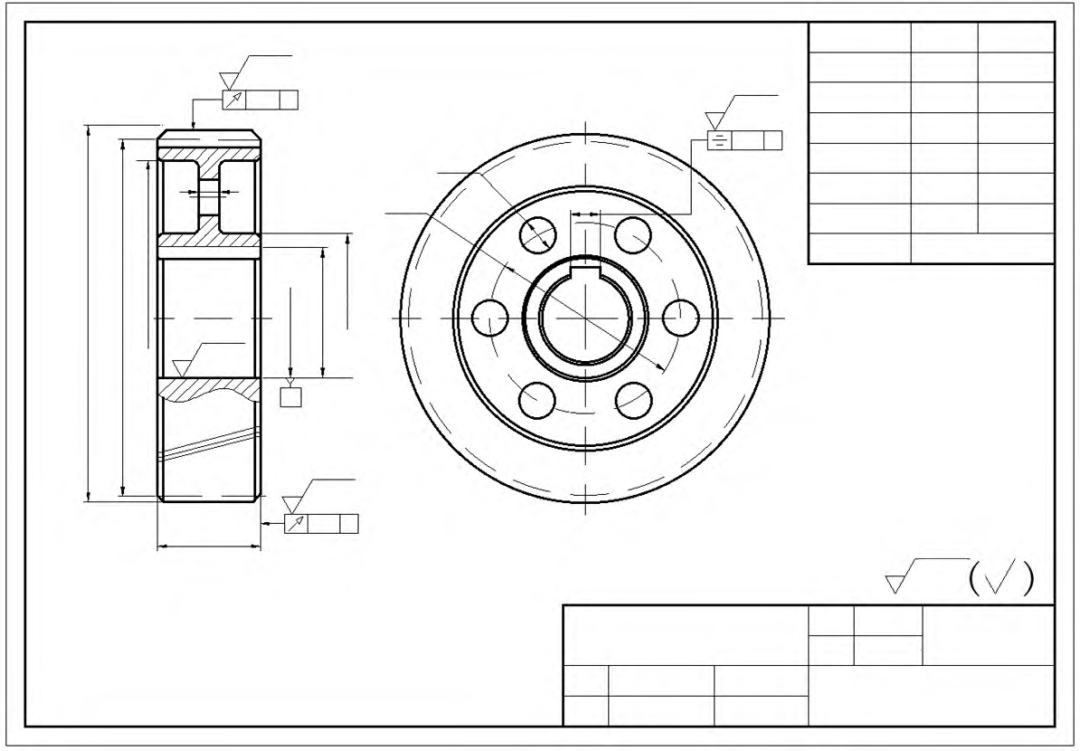

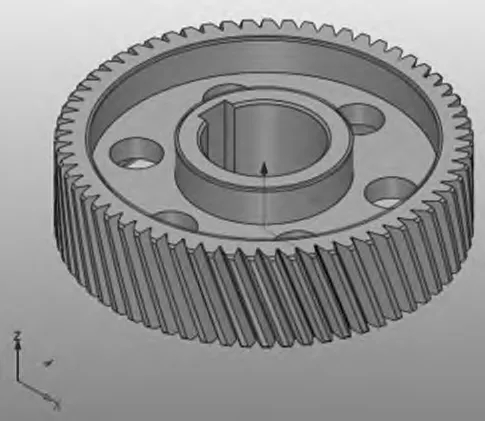

斜齒圓柱漸開線齒輪屬于機械常用件中的輪盤類零件,該類零件的特點為主體結構是徑向尺寸較大的圓盤體,齒輪輪轂處配置直徑為40mm的通孔以及寬度為12mm的鍵槽,齒輪厚度為35mm;為實現輕量化提升齒輪性能,輪輻兩側對稱挖切深13.5mm的凹槽,輪心83mm處陣列分布6個直徑為17mm的通孔;輪緣上加工有63個法向模數為2mm、壓力角為20°、齒頂高系數為1、頂隙系數為0.25的傾斜輪齒,左向螺旋線螺旋角為12°;如圖1所示,該斜齒圓柱漸開線齒輪的端面齒頂圓直徑為132.815mm, 端面分度圓直徑128.815mm。

圖1 斜齒圓柱漸開線齒輪零件圖

NX UG 建模 :

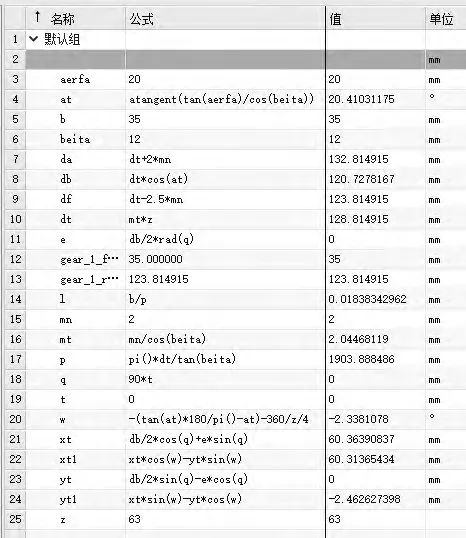

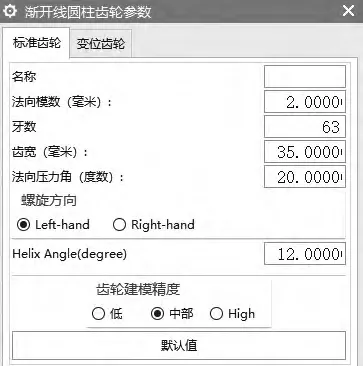

NX UG中最常用的斜齒圓柱漸開線齒輪建模方法有兩種,一種是GC工具箱法,另一種為表達式建模方法。GC工具箱是NX UG軟件特有的模塊,是Siemens PLM Software為了滿足中國用戶對于GB標準的要求而開發的,提供了許多符合中國國家標準的功能,建模具體方法如下,GC工具箱選項卡選擇“齒輪建模”,創建斜齒輪,按圖紙鍵入法向模數、牙數、齒寬、法相壓力角、螺旋方向、螺旋角等參數,如圖2-1所示,“確定”即可生成目標模型,該方法操作比較簡便快捷,建模精度與細節無異于其他方法。

2-1 GC工具箱

表達式建模方法總體思路是通過表達式生成輪廓曲線和輪齒螺旋線,輪廓曲線以螺旋線為掃掠路徑生成目標齒輪。

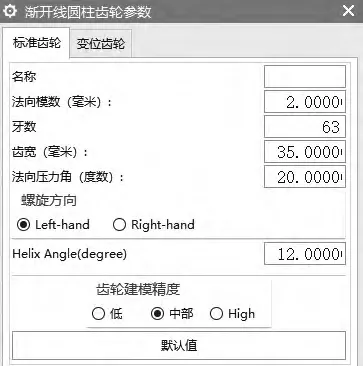

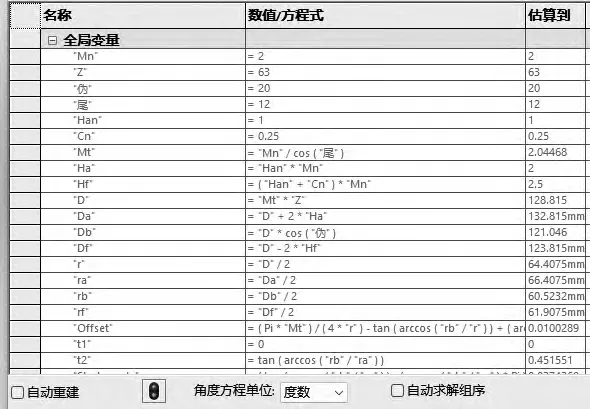

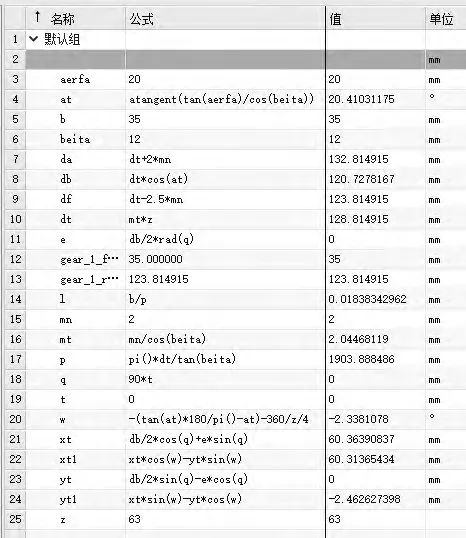

首先,在表達式編輯器中輸入齒輪法向參數及端面圓參數,編輯漸開線齒輪方程式如圖2-2所示的xt、yt,為保證輪齒中心落在坐標軸上,將齒廓線旋轉一定角度,變換后的表達式為xt1、yt1,插入選項卡曲線命令選擇“規律曲線”由表達式方程生成漸開線;

其次,草圖繪制端面齒頂圓、分度圓、齒根圓、基圓,鏡像齒廓線至齒根圓并剪切處理得到輪齒外輪廓;

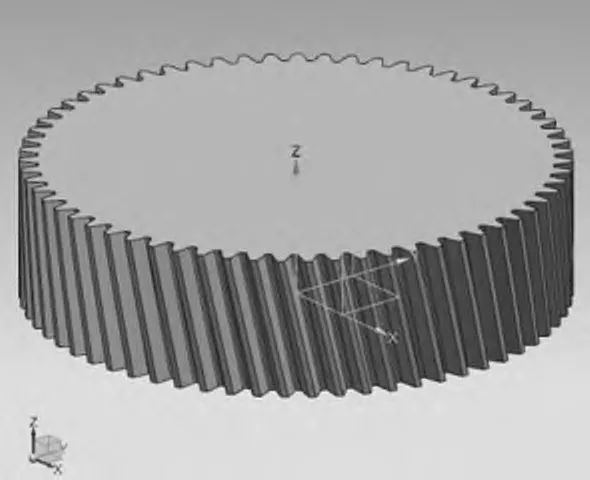

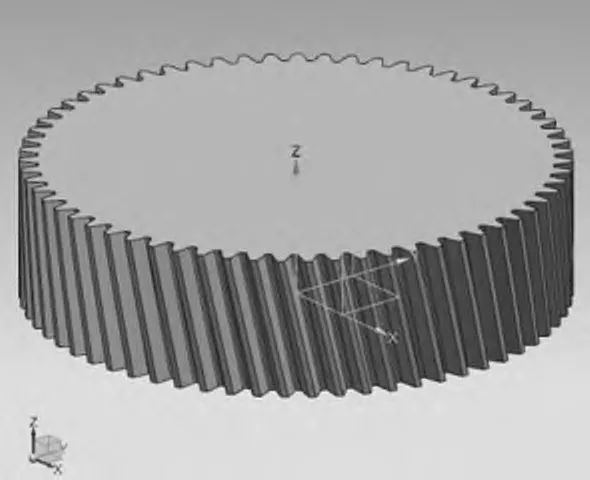

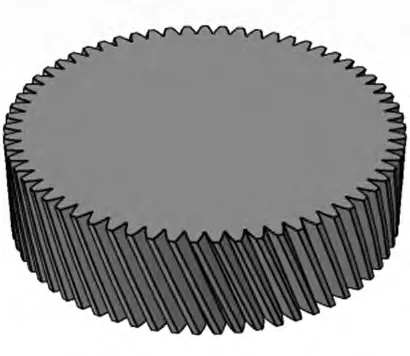

最后,表達式創建螺旋線,“拉伸”命令生成規定厚度的齒根圓,“掃掠”命令中“指定原始曲線”選擇輪齒外輪廓線,“引導線”選擇構建的螺旋線,生成單一輪齒實體與齒根圓實體求和,“陣列幾何特征”生成目標齒輪模型,如圖2-3所示。

2-2 漸開線齒輪方程表達式

2-3 UG斜齒輪目標模型

圖2 UG建模方法

SolidWorks 建模 :

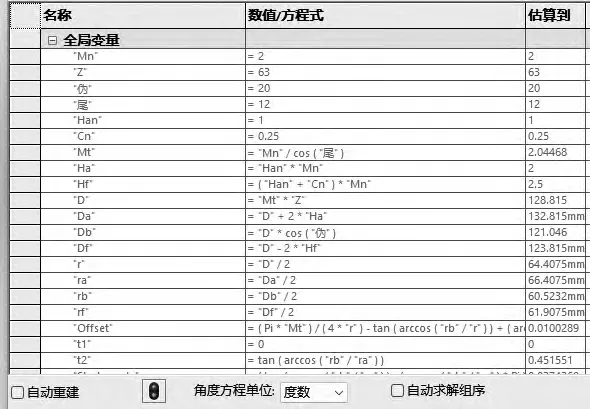

SolidWorks是一款機械設計軟件,主要應用于零件設計、裝配設計、模具設計等領域,斜齒輪建模過程如下,首先,編輯參數信息,導入工具選項卡“方程式”,如圖3-1所示,選擇基準面繪制齒輪毛坯草圖,“方程式驅動的曲線”命令,方程式類型選擇“參數性”輸入輪廓線旋轉后的方程式

Xt="rb"*(sin(t+"Offset")-t*cos(t+"Offset")),Yt="rb"*(cos(t+"Offset")+t*sin(t+"Offset"))。

3-1 齒輪輪廓方程式

式中所有參數含義均在參考文獻[4]機械設計手冊中解釋說明。對單漸開線添加固定約束,鏡像法或改變Xt參數正負值繪制輪齒輪廓線的對稱曲線,“凸臺—拉伸”命令生成齒輪毛坯,草圖中“轉換實體引用”選取齒槽形狀結構線,“剪裁實體”完成齒槽形狀繪制,退出草圖;

其次,在分度圓上,“螺旋線/渦狀線”命令定義方式選擇“高度和螺距”根據齒輪參數繪制螺旋線;最后,“切除—掃描”命令草圖輪廓選擇齒槽形狀草圖,路徑選擇螺旋線,生成單一齒槽輪廓實體,“圓角命令”生成邊線倒角,“陣列(圓周)”命令特征和面選擇單一齒槽輪廓實體及倒圓角,方向選擇齒頂圓外表面,設置齒數,生成目標體,如圖3-2。

3-2 SolidWorks 斜齒輪目標模型

圖3 SolidWorks 建模過程

中望3D建模:

中望3D是依托國產幾何建模內核的三維CAD/CAM一體化軟件,設定有多類曲線方程式,斜齒輪建模步驟如下,

首先,繪制齒輪零件毛坯草圖,“拉伸”命令(布爾運算默認“基體”)繪制生成僅帶鍵槽的毛坯件,“拉伸”命令(布爾運算選擇“減運算”)生成兩側輪轂凹槽,“陣列”命令繪制輪轂圓孔草圖,“拉伸”命令(布爾運算選擇“減運算”)輪轂打孔,“倒角” 命令完成輪邊倒角;

其次,草圖選項卡中,繪制分度圓、齒根圓,“方程式”命令選擇“圓柱齒輪齒廓的漸開線”由斜齒輪參數更改方程式,如圖4-1所示。X=2*63*cos(20)/2*cos(60*t)+pi*2*63*cos(20)/2*60*t/180*sin(60*t),Y=2*63*cos(20)/2*sin(60*t)- pi*2*63*cos(20)/2*60*t/180*cos(60*t)。

4-1 輪齒參數方程式

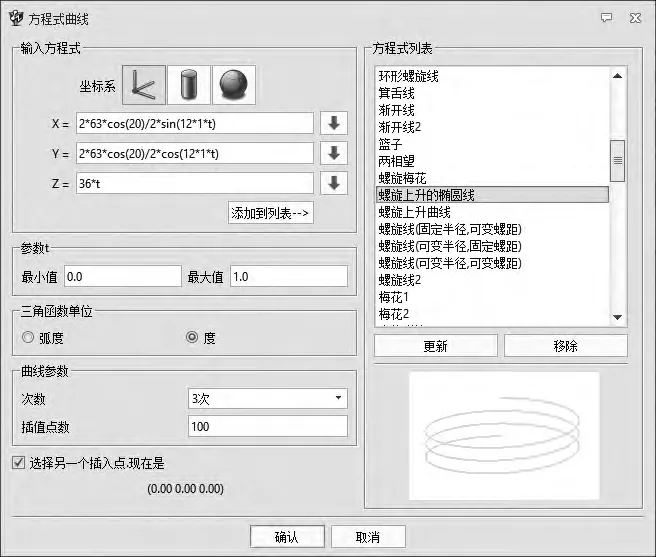

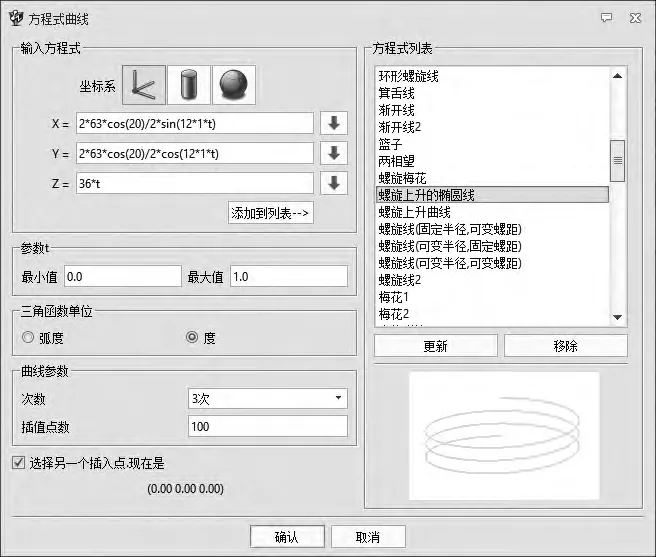

式中參數含義均在參考文獻[4]機械設計中解釋說明,輪心為基點繪制輪廓漸開線,直線l連接輪心點和輪廓線與分度圓的交點,“旋轉”命令以輪心為基點將直線l旋轉90°/z角度,以旋轉后的直線為基準鏡像輪廓線,圍繞輪廓線繪制并“劃線修剪”命令生成齒槽形狀;最后,退出草圖,線框選項卡,“方程式”命令選擇“螺旋上升的橢圓線”,更改螺旋線參數,如圖4-2所示。X=2*63*cos(20)/2*sin(12*1*t),Y=2*63*cos (20)/2*cos(12*1*t),Z=36*t。

4-2 螺旋線參數方程式

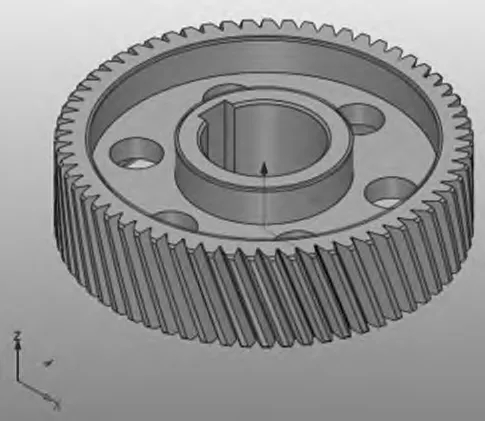

“掃掠”命令輪廓P1選擇包含漸開線的齒槽形狀草圖,路徑P2選擇螺旋線,生成單一輪廓實體,“陣列特征”命令“多邊形”選項,基體選擇生成的單一輪廓實體,邊數填寫齒數Z,“移出實體”命令基體選擇拉伸生成的齒輪毛坯,移除選擇63個輪廓實體,運算結束生成目標,如圖4-3。

4-3 斜齒輪目標模型

圖4 中望3D建模過程

AutoCAD 建模:

由于軟件面向二維圖紙,新建文件時需選擇Acdiso3d.dwt模版,工作空間選擇“三維建模”,Auto-CAD中沒有像“GC工具箱”的特定建模工具,也沒有方程式建模方法,考慮漸開線生成原理完成三維建模,具體建模步驟如下,

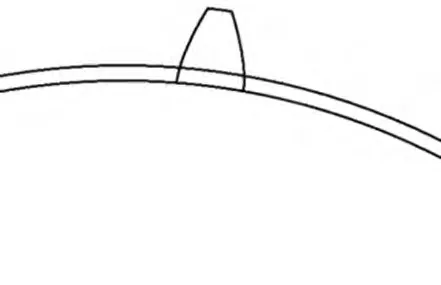

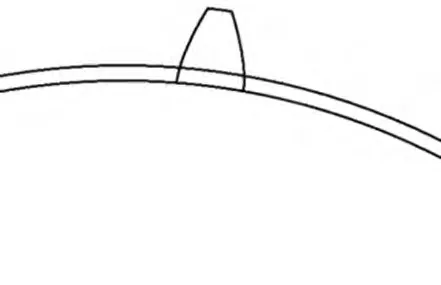

首先,選定繪圖平面繪制齒輪的齒頂圓、分度圓、基圓、齒根圓,鍵入“divide”命令將基圓n等分,連接等分點與圓心得到基圓半徑作為輔助線,過等分點做基圓半徑垂線,依據漸開線生成原理長度依次為基圓周長n等分的整數倍,并做垂直約束,如圖5-1所示,“樣條曲線”命令依次連接基圓半徑垂線的各端點得到單條漸開線輪廓,如圖5-2所示;

其次,“陣列命令”設置項目數為2、項目間角度為2π/z,生成第二條漸開線輪廓,通過“鏡像”“修建”等命令生成輪齒齒廓,如圖5-3所示,“陣列命令”生成 全部輪齒并修剪得到齒輪平面輪廓;

最后,繪制掃掠路徑,“掃掠”命令選擇齒輪輪廓,閉合輪廓創建實體,扭曲角度填寫螺旋角,選擇路徑線生成目標實體,如圖5-4。

5-1 作基圓半徑垂線

5-2 樣條曲線漸開線

5-3 輪齒齒廓線

5-4 AutoCAD目標模型

圖5 AutoCAD漸開線生成原理建模過程

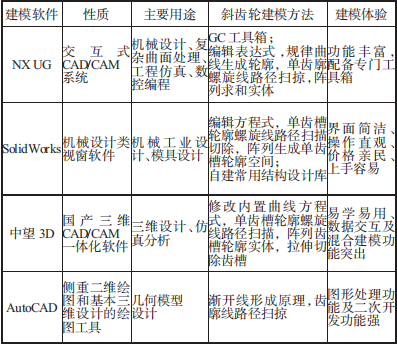

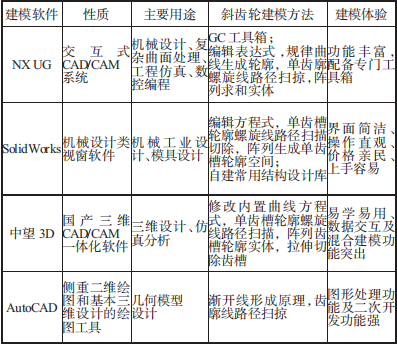

在針對斜齒漸開線齒輪三維建模過程中,德國西門子NX、達索SolidWorks、中望3D、AutoCAD四款軟件的主要建模方法分別為特定模塊建模-GC工具箱、方程式建模、輪廓線生成原理建模,其中德國西門子NX、達索SolidWorks這類高、中端三維計算機輔助建模軟件配置有多種方法,軟件對比如表1所示;

通過繪制斜齒圓柱漸開線齒輪過程對比總結得到,NX UG三維建模更便捷,功能更強大,SolidWorks三維建模過程較流暢,操作更簡便,中望3D三維建模交互性更好,界面簡潔,建模命令更直接,AutoCAD三維建 模過程相對其他軟件流暢對及操作性不高,但圖形處理能力較強。

各類建模軟件生成的目標實體模型均能達到工藝設計要求,為開發工業場景齒輪缺陷檢測系統奠定模型基礎。

表1 四款軟件及斜齒輪建模過程對比

通過實際建模操作體驗,在機械設計過程中,對于大型復雜對象的設計研發,建議選擇NX UG、SolidWorks類工具,常用件、國標件的繪制設計工作,選用中望3D類軟件,二維圖紙繪制、零部件工程設計優先選用AutoCAD。

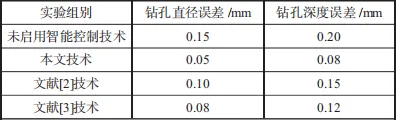

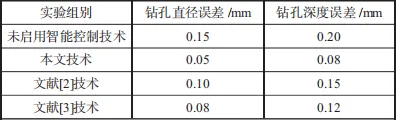

然后,啟用本文技術,對同一批次的C型支承柱進行鉆孔加工,記錄啟用本文技術后的鉆孔誤差。為避免實驗結果的單一性,將文獻[2]、[3]中提出的控制技術作為對比,在相同的環境中記錄應用這兩種技術后的鉆孔誤差,由此得到對比結果如表2所示。

表2中,鉆孔直徑誤差為實際鉆孔直徑與設計直徑之間的偏差;鉆孔深度誤差為實際鉆孔深度與設計深度之間的偏差。分析表2可知,相較于啟用智能控制技術前,應用本文技術后,鉆孔直徑誤差顯著降低至0.05mm,鉆孔深度誤差也減少到0.08mm,這表明本文技術能夠顯著提高加工精度,有效減少鉆孔過程中的誤差。與現有技術相比,本文技術在減少鉆孔誤差方面表現出更優的性能。

本研究針對精密機械零件加工中鉆孔誤差的問題,設計了一種智能控制技術,通過對切削力、熱量及鉆頭夾持裝置等誤差源的深入分析,建立了鉆孔形變誤差模型,并據此智能調整鉆孔機床零點位置及鉆孔刀具微量給進量。實驗結果表明,應用本文技術后,鉆孔直徑誤差和鉆孔深度誤差均得到了顯著減小。

參考文獻:略

作者簡介:張朝陽(2005—),男,山東青島人,齊魯理工學院本科在讀,研究方向為電氣自動化。

引言

智能制造是當前制造業主流趨勢,其實現過程不僅需要新一代信息技術的使能作用,而且離不開傳統機械設計技術的支撐。“IDC中國”數據顯示,計算機輔助設計(CAD)三維建模軟件按市場占有率劃分為國外高、中端三維CAD軟件(代表產品分別為德國西門子NX、達索SolidWorks),國產三維CAD軟件(代表產品中望3D),以及對接二維圖樣接口的Auto-CAD三維建模模塊。

齒輪按不同的分類標準劃分為多種類型,按輪齒傾斜方向不同,斜齒齒輪因其傳動平穩、承載能力強等優越性被廣泛應用于高速、重載齒輪傳動中,在設計生產環節對斜齒齒輪做缺陷檢測尤為重要,針對齒輪高精度三維建模是構建缺陷檢測系統關鍵環節的實情,基于斜齒輪圖紙數據,利用各類代表性三維繪圖軟件,生成三維實體,并對建模過程中的技巧和方法作進一步總結。

斜齒圓柱漸開線齒輪結構尺寸分析

斜齒圓柱漸開線齒輪屬于機械常用件中的輪盤類零件,該類零件的特點為主體結構是徑向尺寸較大的圓盤體,齒輪輪轂處配置直徑為40mm的通孔以及寬度為12mm的鍵槽,齒輪厚度為35mm;為實現輕量化提升齒輪性能,輪輻兩側對稱挖切深13.5mm的凹槽,輪心83mm處陣列分布6個直徑為17mm的通孔;輪緣上加工有63個法向模數為2mm、壓力角為20°、齒頂高系數為1、頂隙系數為0.25的傾斜輪齒,左向螺旋線螺旋角為12°;如圖1所示,該斜齒圓柱漸開線齒輪的端面齒頂圓直徑為132.815mm, 端面分度圓直徑128.815mm。

圖1 斜齒圓柱漸開線齒輪零件圖

不同建模工具對斜齒輪建模過程與技巧

NX UG 建模 :

NX UG中最常用的斜齒圓柱漸開線齒輪建模方法有兩種,一種是GC工具箱法,另一種為表達式建模方法。GC工具箱是NX UG軟件特有的模塊,是Siemens PLM Software為了滿足中國用戶對于GB標準的要求而開發的,提供了許多符合中國國家標準的功能,建模具體方法如下,GC工具箱選項卡選擇“齒輪建模”,創建斜齒輪,按圖紙鍵入法向模數、牙數、齒寬、法相壓力角、螺旋方向、螺旋角等參數,如圖2-1所示,“確定”即可生成目標模型,該方法操作比較簡便快捷,建模精度與細節無異于其他方法。

2-1 GC工具箱

表達式建模方法總體思路是通過表達式生成輪廓曲線和輪齒螺旋線,輪廓曲線以螺旋線為掃掠路徑生成目標齒輪。

首先,在表達式編輯器中輸入齒輪法向參數及端面圓參數,編輯漸開線齒輪方程式如圖2-2所示的xt、yt,為保證輪齒中心落在坐標軸上,將齒廓線旋轉一定角度,變換后的表達式為xt1、yt1,插入選項卡曲線命令選擇“規律曲線”由表達式方程生成漸開線;

其次,草圖繪制端面齒頂圓、分度圓、齒根圓、基圓,鏡像齒廓線至齒根圓并剪切處理得到輪齒外輪廓;

最后,表達式創建螺旋線,“拉伸”命令生成規定厚度的齒根圓,“掃掠”命令中“指定原始曲線”選擇輪齒外輪廓線,“引導線”選擇構建的螺旋線,生成單一輪齒實體與齒根圓實體求和,“陣列幾何特征”生成目標齒輪模型,如圖2-3所示。

2-2 漸開線齒輪方程表達式

2-3 UG斜齒輪目標模型

圖2 UG建模方法

SolidWorks 建模 :

SolidWorks是一款機械設計軟件,主要應用于零件設計、裝配設計、模具設計等領域,斜齒輪建模過程如下,首先,編輯參數信息,導入工具選項卡“方程式”,如圖3-1所示,選擇基準面繪制齒輪毛坯草圖,“方程式驅動的曲線”命令,方程式類型選擇“參數性”輸入輪廓線旋轉后的方程式

Xt="rb"*(sin(t+"Offset")-t*cos(t+"Offset")),Yt="rb"*(cos(t+"Offset")+t*sin(t+"Offset"))。

3-1 齒輪輪廓方程式

式中所有參數含義均在參考文獻[4]機械設計手冊中解釋說明。對單漸開線添加固定約束,鏡像法或改變Xt參數正負值繪制輪齒輪廓線的對稱曲線,“凸臺—拉伸”命令生成齒輪毛坯,草圖中“轉換實體引用”選取齒槽形狀結構線,“剪裁實體”完成齒槽形狀繪制,退出草圖;

其次,在分度圓上,“螺旋線/渦狀線”命令定義方式選擇“高度和螺距”根據齒輪參數繪制螺旋線;最后,“切除—掃描”命令草圖輪廓選擇齒槽形狀草圖,路徑選擇螺旋線,生成單一齒槽輪廓實體,“圓角命令”生成邊線倒角,“陣列(圓周)”命令特征和面選擇單一齒槽輪廓實體及倒圓角,方向選擇齒頂圓外表面,設置齒數,生成目標體,如圖3-2。

3-2 SolidWorks 斜齒輪目標模型

圖3 SolidWorks 建模過程

中望3D建模:

中望3D是依托國產幾何建模內核的三維CAD/CAM一體化軟件,設定有多類曲線方程式,斜齒輪建模步驟如下,

首先,繪制齒輪零件毛坯草圖,“拉伸”命令(布爾運算默認“基體”)繪制生成僅帶鍵槽的毛坯件,“拉伸”命令(布爾運算選擇“減運算”)生成兩側輪轂凹槽,“陣列”命令繪制輪轂圓孔草圖,“拉伸”命令(布爾運算選擇“減運算”)輪轂打孔,“倒角” 命令完成輪邊倒角;

其次,草圖選項卡中,繪制分度圓、齒根圓,“方程式”命令選擇“圓柱齒輪齒廓的漸開線”由斜齒輪參數更改方程式,如圖4-1所示。X=2*63*cos(20)/2*cos(60*t)+pi*2*63*cos(20)/2*60*t/180*sin(60*t),Y=2*63*cos(20)/2*sin(60*t)- pi*2*63*cos(20)/2*60*t/180*cos(60*t)。

4-1 輪齒參數方程式

式中參數含義均在參考文獻[4]機械設計中解釋說明,輪心為基點繪制輪廓漸開線,直線l連接輪心點和輪廓線與分度圓的交點,“旋轉”命令以輪心為基點將直線l旋轉90°/z角度,以旋轉后的直線為基準鏡像輪廓線,圍繞輪廓線繪制并“劃線修剪”命令生成齒槽形狀;最后,退出草圖,線框選項卡,“方程式”命令選擇“螺旋上升的橢圓線”,更改螺旋線參數,如圖4-2所示。X=2*63*cos(20)/2*sin(12*1*t),Y=2*63*cos (20)/2*cos(12*1*t),Z=36*t。

4-2 螺旋線參數方程式

“掃掠”命令輪廓P1選擇包含漸開線的齒槽形狀草圖,路徑P2選擇螺旋線,生成單一輪廓實體,“陣列特征”命令“多邊形”選項,基體選擇生成的單一輪廓實體,邊數填寫齒數Z,“移出實體”命令基體選擇拉伸生成的齒輪毛坯,移除選擇63個輪廓實體,運算結束生成目標,如圖4-3。

4-3 斜齒輪目標模型

圖4 中望3D建模過程

AutoCAD 建模:

由于軟件面向二維圖紙,新建文件時需選擇Acdiso3d.dwt模版,工作空間選擇“三維建模”,Auto-CAD中沒有像“GC工具箱”的特定建模工具,也沒有方程式建模方法,考慮漸開線生成原理完成三維建模,具體建模步驟如下,

首先,選定繪圖平面繪制齒輪的齒頂圓、分度圓、基圓、齒根圓,鍵入“divide”命令將基圓n等分,連接等分點與圓心得到基圓半徑作為輔助線,過等分點做基圓半徑垂線,依據漸開線生成原理長度依次為基圓周長n等分的整數倍,并做垂直約束,如圖5-1所示,“樣條曲線”命令依次連接基圓半徑垂線的各端點得到單條漸開線輪廓,如圖5-2所示;

其次,“陣列命令”設置項目數為2、項目間角度為2π/z,生成第二條漸開線輪廓,通過“鏡像”“修建”等命令生成輪齒齒廓,如圖5-3所示,“陣列命令”生成 全部輪齒并修剪得到齒輪平面輪廓;

最后,繪制掃掠路徑,“掃掠”命令選擇齒輪輪廓,閉合輪廓創建實體,扭曲角度填寫螺旋角,選擇路徑線生成目標實體,如圖5-4。

5-1 作基圓半徑垂線

5-2 樣條曲線漸開線

5-3 輪齒齒廓線

5-4 AutoCAD目標模型

圖5 AutoCAD漸開線生成原理建模過程

結 語

在針對斜齒漸開線齒輪三維建模過程中,德國西門子NX、達索SolidWorks、中望3D、AutoCAD四款軟件的主要建模方法分別為特定模塊建模-GC工具箱、方程式建模、輪廓線生成原理建模,其中德國西門子NX、達索SolidWorks這類高、中端三維計算機輔助建模軟件配置有多種方法,軟件對比如表1所示;

通過繪制斜齒圓柱漸開線齒輪過程對比總結得到,NX UG三維建模更便捷,功能更強大,SolidWorks三維建模過程較流暢,操作更簡便,中望3D三維建模交互性更好,界面簡潔,建模命令更直接,AutoCAD三維建 模過程相對其他軟件流暢對及操作性不高,但圖形處理能力較強。

各類建模軟件生成的目標實體模型均能達到工藝設計要求,為開發工業場景齒輪缺陷檢測系統奠定模型基礎。

表1 四款軟件及斜齒輪建模過程對比

通過實際建模操作體驗,在機械設計過程中,對于大型復雜對象的設計研發,建議選擇NX UG、SolidWorks類工具,常用件、國標件的繪制設計工作,選用中望3D類軟件,二維圖紙繪制、零部件工程設計優先選用AutoCAD。

然后,啟用本文技術,對同一批次的C型支承柱進行鉆孔加工,記錄啟用本文技術后的鉆孔誤差。為避免實驗結果的單一性,將文獻[2]、[3]中提出的控制技術作為對比,在相同的環境中記錄應用這兩種技術后的鉆孔誤差,由此得到對比結果如表2所示。

表2 鉆孔誤差對比結果

表2中,鉆孔直徑誤差為實際鉆孔直徑與設計直徑之間的偏差;鉆孔深度誤差為實際鉆孔深度與設計深度之間的偏差。分析表2可知,相較于啟用智能控制技術前,應用本文技術后,鉆孔直徑誤差顯著降低至0.05mm,鉆孔深度誤差也減少到0.08mm,這表明本文技術能夠顯著提高加工精度,有效減少鉆孔過程中的誤差。與現有技術相比,本文技術在減少鉆孔誤差方面表現出更優的性能。

結 語

本研究針對精密機械零件加工中鉆孔誤差的問題,設計了一種智能控制技術,通過對切削力、熱量及鉆頭夾持裝置等誤差源的深入分析,建立了鉆孔形變誤差模型,并據此智能調整鉆孔機床零點位置及鉆孔刀具微量給進量。實驗結果表明,應用本文技術后,鉆孔直徑誤差和鉆孔深度誤差均得到了顯著減小。

參考文獻:略

作者簡介:張朝陽(2005—),男,山東青島人,齊魯理工學院本科在讀,研究方向為電氣自動化。