該文以正交面齒輪為研究對象,根據面齒輪蝸桿砂輪磨削原理,提出面齒輪磨削過程的修整輪、蝸桿砂輪、磨后齒面計算方法。

在此基礎上,開發了面齒輪參數化設計仿真軟件,并集成了基于虛擬產形刀具的面齒輪設計建模、加工系統刀具及磨后面齒輪齒面計算等可視化功能模塊,通過界面交互和便捷操作實現了面齒輪參數化零編程設計建模及“修整輪-蝸桿砂輪-面齒輪”的實際加工過程計算,有效地關聯了面齒輪設計階段與加工階段,可以輔助設計與加工人員,支撐面齒輪批量生產與推廣應用。

高性能齒輪直接決定航空裝備的運行服役壽命、安全性和可靠性,是制約我國下一代飛行器、航母等國防與戰略新興產業高端裝備發展的瓶頸之一。

新型直升機和新一代戰斗機等航空裝備對傳動負載、飛行速度提出了更高要求,而現有傳動系統難以滿足這些高端裝備的服役要求。面齒輪傳動系統具有結構緊湊、體積小、安裝精度要求低、傳動比恒定、振動噪聲低、互換性好、動力分流效果好等優點,能夠有效提高極端條件下齒輪傳動的性能和承載能力,可以解決目前的錐齒輪在交錯軸傳動中因存在軸向力而斷裂等問題,因此,該傳動系統成為了新一代飛行器主減速器的關鍵部件。

基于多年的研究,國外在面齒輪技術方面早已取得了顯著進展,不僅在理論層面有所突破,還在AH-64“阿帕奇”武裝直升機上成功應用,使主減速器質量下降了40%,大幅提升了直升機性能。

國內對面齒輪傳動技術的研究開始于20世紀90年代,目前有重慶大學、中南大學等多所高等院校在進行相關研究。除了在高端裝備上的應用外,面齒輪未來還可被應用到汽車、氣墊船等交錯軸傳動系統中,具有重要的應用前景。

蝸桿砂輪磨齒通常是面齒輪齒面加工的最后一道工序,直接決定面齒輪的齒面精度與表面質量,進而影響面齒輪所在設備的性能。

范軍輝設計了面齒輪磨齒過程中所用刀具(蝸桿砂輪)的齒形,并提出了砂輪磨損后的修整方法,在此基礎上開發出了正交面齒輪加工刀具建模和加工精度計算軟件。何國旗對面齒輪的齒面創成方法及嚙合特性進行了研究,設計了高強度、低噪聲的高質量面齒輪。國內以重慶大學等為代表的高校開發了專用磨齒機,實現了面齒輪高效磨削。

然而,面齒輪齒面設計的過程基于面齒輪與虛擬產形輪(插齒刀)的嚙合,加工過程基于面齒輪與實際切削刀具(蝸桿砂輪)的嚙合,且產形輪與實際刀具在形狀、參數等方面均存在差異,故面齒輪齒面的設計階段與加工階段無法有效關聯。為解決上述問題,本文以正交面齒輪為對象,基于蝸桿砂輪磨削過程開發了一款面齒輪參數化設計仿真軟件,以推動面齒輪設計階段與加工階段的有效關聯,支撐面齒輪的批量生產與推廣應用。

修整輪的齒面建模 :

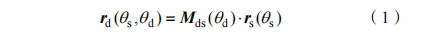

面齒輪在實際加工過程中使用蝸桿砂輪磨削,而在磨削過程中,蝸桿砂輪會出現難以檢測的磨損,影響面齒輪加工精度。有研究發現,蝸桿砂輪的螺旋齒面可以被看作是由其軸向廓形沿自身螺旋線形成的掃掠面,并由此提出采用具有和蝸桿砂輪軸向廓形相同的修整輪來修整蝸桿砂輪。由蝸桿砂輪和虛擬插齒刀的嚙合關系可知,蝸桿砂輪的軸向廓形為標準漸開線齒形,故修整輪的齒面方程可以表示為

式中:Mds(θd)為漸開線虛擬插齒刀坐標系Ssh到修整輪坐標系Sd的齊次坐標變換矩陣;rs(θs) 為漸開線方程;θd∈(0~2π) ,為修整輪廓形繞軸zd0的轉角;θs為漸開線齒面參數。

注:坐標系注:坐標系Ssh(Osh,xsh,ysh,zsh)和坐標系Sd0(Od0,xd0,yd0,zd0)分別是與虛擬插齒刀固聯的動坐標系和與修整輪機座固聯的輔助靜坐標系;Ed表示修整輪旋轉軸線與虛擬插齒刀旋轉軸線之間的距離。

蝸桿砂輪的齒面建模 :

蝸桿砂輪的修整過程包括3個基本運動,分別是:

①修整輪的懸擺運動;

②修整輪繞自身軸線的旋轉運動;

③蝸桿砂輪繞自身軸線的旋轉運動。3種運動相互配合,共同完成蝸桿砂輪整個螺旋面的修整。修整過程的坐標系如圖2所示,虛擬插齒刀中心和蝸桿砂輪中心之間的長度直接決定了蝸桿砂輪的導程角。聯立修整輪齒面方程和修整輪坐標系Sd到蝸桿砂輪坐標系Sw的齊次坐標變換矩陣,可以得到蝸桿砂輪的齒面方程。

注:坐標系Sd(Od,xd,yd,zd)和Sw(Ow,xw,yw,zw)分別是與修整輪和蝸桿砂輪固聯的動坐標系;坐標系Ss0(Os0,xs0,ys0,zs0)和Sw0(Ow0,xw0,yw0,zw0)分別是與虛擬插齒刀和蝸桿砂輪機座固聯的輔助靜坐標系;γ0為修整輪初始安裝角度;Ews為虛擬插齒刀旋轉軸線ys0與蝸桿砂輪旋轉軸線yw0之間的最短距離;φd是修整過程中修整輪在ys0-zs0平面內繞虛擬插齒刀的旋轉軸線ys0旋轉的懸擺角度;θd和φw分別是修整輪和蝸桿砂輪繞其自身旋轉軸線zd和yw的旋轉角度。

式中:Mwd(φd)為修整輪坐標系Sd到蝸桿砂輪坐標系Sw的齊次坐標變換矩陣。

面齒輪齒面建模:

蝸桿砂輪與虛擬插齒刀之間存在一種虛擬的內嚙合關系,虛擬插齒刀與面齒輪之間存在著外嚙合關系,且都為線接觸,如圖3所示。

實際加工過程中,機床刀架無法提供能使蝸桿砂輪端面與虛擬插齒刀軸線之間偏轉一個角度的偏轉機構,需要使虛擬插齒刀、蝸桿砂輪和面齒輪的相對位置如圖4所示,以適應機床結構并得到蝸桿砂輪磨削面齒輪的正確嚙合關系。

注:S2(O2,x2,y2,z2)是與面齒輪固聯的動坐標系;S20(O20,x20,y20,z20) 是與面齒輪機座固聯的輔助靜坐標系;φ2是磨削過程中面齒輪的轉角;λw是蝸桿砂輪螺旋角。

注:S2(O2,x2,y2,z2)是與面齒輪固聯的動坐標系;S20(O20,x20,y20,z20) 是與面齒輪機座固聯的輔助靜坐標系;φ2是磨削過程中面齒輪的轉角;λw是蝸桿砂輪螺旋角。

為了保證虛擬插齒刀軸線通過面齒輪中心,使蝸桿砂輪與面齒輪正確嚙合得到正確的面齒輪齒面,需要將蝸桿砂輪向其軸線的一側偏移一個距離?l,?l與蝸桿砂輪在機床x軸方向上的位置和蝸桿砂輪螺旋角λw相關。

根據面齒輪和蝸桿砂輪在磨削過程中的相對位置和空間關系,聯立蝸桿砂輪齒面方程和蝸桿砂輪坐標系Sw到面齒輪坐標系S2的齊次坐標變換矩陣,可以得到蝸桿砂輪螺旋面在面齒輪坐標系中的表達式。

式中:M2w(lw,φw)為蝸桿砂輪坐標系到面齒輪坐標系的齊次坐標變換矩陣;rw(φd,θs)為蝸桿砂輪齒面方程;lw為在面齒輪齒寬方向上的進給參數;φw為磨齒過程中蝸桿砂輪的轉角。根據嚙合原理,判斷蝸桿砂輪磨削面齒輪時需要滿足相應的嚙合條件為以下嚙合方程成立。

聯立式(3)—(5),即可得到基于蝸桿砂輪磨削的面齒輪齒面方程。

Visual Studio 集成開發環境:

在軟件開發的過程中,需要選擇一個合適的集成開發環境(IDE)。Visual Studio可用于開發各種類型的應用程序,包括桌面應用程序、Web應用程序、移動應用程序、云服務等。

在開發桌面應用程序時,Visual Studio提供了Windows窗體(舊稱WinForms)技術、WPF(Windows Presentation Foundation)引擎和WinUI框架等工具。

其中,Windows窗體是基于.NET Framework技術的,可以使用ADO.NET類來訪問數據庫和文件系統中的數據。通過數據綁定和數據控件,開發者可以將數據輕松地綁定到應用程序的用戶界面中,并使用數據操作類來讀取、插入、更新和刪除數據。

基于對面齒輪建模中涉及的大量運算與轉換的考量,本工作選用基于.NET Framework技術的Windows窗體來搭建面齒輪建模可視化軟件的界面框架。使用.NET Framework可以完成的任務包括:

①自定義用戶操作界面;

②實現各界面數據交互傳遞功能;

③展示與編輯建模數據;

④訪問專用科學計算庫;

⑤ 調用外部服務;

⑥集成三維控件實現可視化。

數值計算關鍵技術 :

計算科學數值和符號代數

Math.NET是一個專為.NET平臺開發的開源數學類庫,其核心是Math.NET Numerics庫,它提供了豐富的數學和統計計算功能。

在.NET Framework窗體應用中,開發者可以通過NuGet包管理器安裝Math.NET Numerics庫,并在代碼中引用相應的命名空間來使用其豐富的數值計算功能,包括基本數學運算、線性代數、統計和概率計算以及數值積分等。

根據面齒輪數學模型建立過程中涉及的數值運算,設置必要的自定義參數輸入框,并在窗體應用的按鈕單擊事件或其他邏輯中編寫代碼以執行計算,同時設置計算結果展示區,將結果顯示在窗體上的控件中。

Math.NET Numerics庫本身無法直接解決方程求解的問題,但開發者可以使用該庫提供的線性代數、數值方法和數學函數功能來實現線性方程組、非線性方程、多項式方程等的求解。

然而,僅依賴Math.NET Numerics提供的工具輔助,自行計算稍復雜的非線性方程組或符號可能會顯著地消耗開發者的時間成本和精力,這種情況下,需要探索更高效的方法。

計算非線性方程組

為了解決復雜非線性方程組的求解問題,本工作選擇使用MATLAB軟件來完成計算。MATLAB軟件內置了多個針對非線性方程組的數值求解器,這些求解器基于不同的算法,能夠自動處理復雜的非線性方程組,無需開發者手動編寫迭代過程,提升了計算的效率。.NET Framework窗體應用需要調用MATLAB引擎來實現輔助計算的功能。這一過程通常需要使用MATLAB提供的MATLAB Engine API。

該API允許.NET應用程序啟動引擎、執行命令、傳遞數據,以及接收數據,但前提是計算機需要安裝MATLAB軟件,并提前編寫需要求解的方程組代碼。因此,需要用C#編程語言將Math.NET計算得出的結果參數轉換為MATLAB可以理解的數據類型并傳遞給 MATLAB進行計算,完成后獲取返回值。本工作需要采用以上方法完成嚙合方程的求解,得到對應的參數,從而推導正確的齒面點坐標。

可視化關鍵技術

目前常用的面齒輪建模方法需要使用者自行計算面齒輪三維模型點數據,并導入建模軟件以實現三維建模,這樣的方式增加了制造面齒輪的時間成本,也阻礙了設計人員與加工人員之間的技術溝通。

本工作通過集成AnyCAD控件,在用戶操作界面加入了模型展示窗口,直觀地呈現面齒輪的三維建模成果。實際開發過程中,首先需要在用戶界面加入視圖控件用于顯示,并創建GPntList類存放經計算得到的面齒輪齒面點坐標值。

所有點坐標值需要通過循環語句計算得出,并使用 PointsToBSplineSurface()指令完成從點到面的擬合,使用Loft()指令完成面放樣成體,最終得到面齒輪一個齒的三維模型。再根據用戶輸入的齒數參數陣列,以及齒坯的建模,得到面齒輪完整的三維模型。

面齒輪設計與仿真軟件開發

在遵循軟件設計理論與分層設計原則的基礎上,可以將面齒輪建模可視化軟件的體系結構劃分為支持層、算法層和顯示層,如圖5所示。

支持層包括軟件集成開發環境、軟件開發框架,以及數值計算庫、MATLAB應用程序接口和AnyCAD可視化平臺。

AnyCAD可視化平臺本身是一個技術完善的三維CAD/CAE/CAM建模可視化平臺,能夠實現三維建模、圖形顯示等功能。算法層實現了數據輸入處理轉換算法、外部引擎集成算法、矩陣相乘算法,以及數據驅動建模與可視化算法。顯示層的作用是實現本文面齒輪設計與仿真軟件的各功能模塊,這些模塊功能簡述如下。

(1)參數設置及檢驗模塊。提供設置和檢驗常規參數的功能,用戶可根據自身需求自定義加工刀具參數和面齒輪參數,并進行參數檢驗,或使用默認參數。

(2)計算及結果展示模塊。軟件將根據輸入參數自動計算建模過程中所需數值并展示,輔助設計過程。

(3)可視化模塊。提供可視化窗口,軟件將自動建模并展示結果,并提供3D旋轉展示功能。

仿真實驗

該軟件界面由面齒輪插齒加工、面齒輪磨齒加工兩大部分組成。面齒輪插齒加工部分僅包含由虛擬插齒刀推導的面齒輪建模板塊,而面齒輪磨齒加工部分則包含修整輪建模、蝸桿砂輪建模,以及基于蝸桿砂輪磨削的面齒輪齒面與基于虛擬產形刀具推導的面齒輪齒面建模對比等板塊。對表1中基于虛擬插齒刀的面齒輪和表2中基于蝸桿砂輪磨削的面齒輪齒面進行建模,仿真實驗結果如圖6所示。

表 1 基于虛擬插齒刀的面齒輪建模參數

表 2 基于蝸桿砂輪磨削的面齒輪齒面建模參數

圖 6 面齒輪仿真實驗結果圖

本文以正交面齒輪為研究對象,首先,利用Windows窗體技術搭建面齒輪建模可視化軟件并推導了基于蝸桿砂輪磨削的面齒輪齒面建模過程;然后,結合科學數學計算庫Math.NET和 MATLAB EngineAPI,計算了面齒輪齒面點的數據;最后,在AnyCAD平臺實現了軟件對面齒輪及其加工涉及刀具的三維建模與可視化。

參考文獻:略

作者簡介: 易力力(1982—),男,江西宜春,碩士,高級實驗師,主要研究方向為智能制造、高端裝備。

在此基礎上,開發了面齒輪參數化設計仿真軟件,并集成了基于虛擬產形刀具的面齒輪設計建模、加工系統刀具及磨后面齒輪齒面計算等可視化功能模塊,通過界面交互和便捷操作實現了面齒輪參數化零編程設計建模及“修整輪-蝸桿砂輪-面齒輪”的實際加工過程計算,有效地關聯了面齒輪設計階段與加工階段,可以輔助設計與加工人員,支撐面齒輪批量生產與推廣應用。

高性能齒輪直接決定航空裝備的運行服役壽命、安全性和可靠性,是制約我國下一代飛行器、航母等國防與戰略新興產業高端裝備發展的瓶頸之一。

新型直升機和新一代戰斗機等航空裝備對傳動負載、飛行速度提出了更高要求,而現有傳動系統難以滿足這些高端裝備的服役要求。面齒輪傳動系統具有結構緊湊、體積小、安裝精度要求低、傳動比恒定、振動噪聲低、互換性好、動力分流效果好等優點,能夠有效提高極端條件下齒輪傳動的性能和承載能力,可以解決目前的錐齒輪在交錯軸傳動中因存在軸向力而斷裂等問題,因此,該傳動系統成為了新一代飛行器主減速器的關鍵部件。

基于多年的研究,國外在面齒輪技術方面早已取得了顯著進展,不僅在理論層面有所突破,還在AH-64“阿帕奇”武裝直升機上成功應用,使主減速器質量下降了40%,大幅提升了直升機性能。

國內對面齒輪傳動技術的研究開始于20世紀90年代,目前有重慶大學、中南大學等多所高等院校在進行相關研究。除了在高端裝備上的應用外,面齒輪未來還可被應用到汽車、氣墊船等交錯軸傳動系統中,具有重要的應用前景。

蝸桿砂輪磨齒通常是面齒輪齒面加工的最后一道工序,直接決定面齒輪的齒面精度與表面質量,進而影響面齒輪所在設備的性能。

范軍輝設計了面齒輪磨齒過程中所用刀具(蝸桿砂輪)的齒形,并提出了砂輪磨損后的修整方法,在此基礎上開發出了正交面齒輪加工刀具建模和加工精度計算軟件。何國旗對面齒輪的齒面創成方法及嚙合特性進行了研究,設計了高強度、低噪聲的高質量面齒輪。國內以重慶大學等為代表的高校開發了專用磨齒機,實現了面齒輪高效磨削。

然而,面齒輪齒面設計的過程基于面齒輪與虛擬產形輪(插齒刀)的嚙合,加工過程基于面齒輪與實際切削刀具(蝸桿砂輪)的嚙合,且產形輪與實際刀具在形狀、參數等方面均存在差異,故面齒輪齒面的設計階段與加工階段無法有效關聯。為解決上述問題,本文以正交面齒輪為對象,基于蝸桿砂輪磨削過程開發了一款面齒輪參數化設計仿真軟件,以推動面齒輪設計階段與加工階段的有效關聯,支撐面齒輪的批量生產與推廣應用。

基于蝸桿砂輪磨削的面齒輪齒面建模

修整輪的齒面建模 :

面齒輪在實際加工過程中使用蝸桿砂輪磨削,而在磨削過程中,蝸桿砂輪會出現難以檢測的磨損,影響面齒輪加工精度。有研究發現,蝸桿砂輪的螺旋齒面可以被看作是由其軸向廓形沿自身螺旋線形成的掃掠面,并由此提出采用具有和蝸桿砂輪軸向廓形相同的修整輪來修整蝸桿砂輪。由蝸桿砂輪和虛擬插齒刀的嚙合關系可知,蝸桿砂輪的軸向廓形為標準漸開線齒形,故修整輪的齒面方程可以表示為

式中:Mds(θd)為漸開線虛擬插齒刀坐標系Ssh到修整輪坐標系Sd的齊次坐標變換矩陣;rs(θs) 為漸開線方程;θd∈(0~2π) ,為修整輪廓形繞軸zd0的轉角;θs為漸開線齒面參數。

注:坐標系注:坐標系Ssh(Osh,xsh,ysh,zsh)和坐標系Sd0(Od0,xd0,yd0,zd0)分別是與虛擬插齒刀固聯的動坐標系和與修整輪機座固聯的輔助靜坐標系;Ed表示修整輪旋轉軸線與虛擬插齒刀旋轉軸線之間的距離。

圖 1 修整輪與虛擬插齒刀的相對位置

蝸桿砂輪的齒面建模 :

蝸桿砂輪的修整過程包括3個基本運動,分別是:

①修整輪的懸擺運動;

②修整輪繞自身軸線的旋轉運動;

③蝸桿砂輪繞自身軸線的旋轉運動。3種運動相互配合,共同完成蝸桿砂輪整個螺旋面的修整。修整過程的坐標系如圖2所示,虛擬插齒刀中心和蝸桿砂輪中心之間的長度直接決定了蝸桿砂輪的導程角。聯立修整輪齒面方程和修整輪坐標系Sd到蝸桿砂輪坐標系Sw的齊次坐標變換矩陣,可以得到蝸桿砂輪的齒面方程。

注:坐標系Sd(Od,xd,yd,zd)和Sw(Ow,xw,yw,zw)分別是與修整輪和蝸桿砂輪固聯的動坐標系;坐標系Ss0(Os0,xs0,ys0,zs0)和Sw0(Ow0,xw0,yw0,zw0)分別是與虛擬插齒刀和蝸桿砂輪機座固聯的輔助靜坐標系;γ0為修整輪初始安裝角度;Ews為虛擬插齒刀旋轉軸線ys0與蝸桿砂輪旋轉軸線yw0之間的最短距離;φd是修整過程中修整輪在ys0-zs0平面內繞虛擬插齒刀的旋轉軸線ys0旋轉的懸擺角度;θd和φw分別是修整輪和蝸桿砂輪繞其自身旋轉軸線zd和yw的旋轉角度。

圖 2 修整過程坐標系

式中:Mwd(φd)為修整輪坐標系Sd到蝸桿砂輪坐標系Sw的齊次坐標變換矩陣。

面齒輪齒面建模:

蝸桿砂輪與虛擬插齒刀之間存在一種虛擬的內嚙合關系,虛擬插齒刀與面齒輪之間存在著外嚙合關系,且都為線接觸,如圖3所示。

圖3 虛擬插齒刀、蝸桿砂輪與面齒輪之間的嚙合關系

實際加工過程中,機床刀架無法提供能使蝸桿砂輪端面與虛擬插齒刀軸線之間偏轉一個角度的偏轉機構,需要使虛擬插齒刀、蝸桿砂輪和面齒輪的相對位置如圖4所示,以適應機床結構并得到蝸桿砂輪磨削面齒輪的正確嚙合關系。

圖4 虛擬插齒刀、蝸桿砂輪和面齒輪的相對位置

為了保證虛擬插齒刀軸線通過面齒輪中心,使蝸桿砂輪與面齒輪正確嚙合得到正確的面齒輪齒面,需要將蝸桿砂輪向其軸線的一側偏移一個距離?l,?l與蝸桿砂輪在機床x軸方向上的位置和蝸桿砂輪螺旋角λw相關。

根據面齒輪和蝸桿砂輪在磨削過程中的相對位置和空間關系,聯立蝸桿砂輪齒面方程和蝸桿砂輪坐標系Sw到面齒輪坐標系S2的齊次坐標變換矩陣,可以得到蝸桿砂輪螺旋面在面齒輪坐標系中的表達式。

式中:M2w(lw,φw)為蝸桿砂輪坐標系到面齒輪坐標系的齊次坐標變換矩陣;rw(φd,θs)為蝸桿砂輪齒面方程;lw為在面齒輪齒寬方向上的進給參數;φw為磨齒過程中蝸桿砂輪的轉角。根據嚙合原理,判斷蝸桿砂輪磨削面齒輪時需要滿足相應的嚙合條件為以下嚙合方程成立。

計算機輔助面齒輪設計與仿真軟件開發

Visual Studio 集成開發環境:

在軟件開發的過程中,需要選擇一個合適的集成開發環境(IDE)。Visual Studio可用于開發各種類型的應用程序,包括桌面應用程序、Web應用程序、移動應用程序、云服務等。

在開發桌面應用程序時,Visual Studio提供了Windows窗體(舊稱WinForms)技術、WPF(Windows Presentation Foundation)引擎和WinUI框架等工具。

其中,Windows窗體是基于.NET Framework技術的,可以使用ADO.NET類來訪問數據庫和文件系統中的數據。通過數據綁定和數據控件,開發者可以將數據輕松地綁定到應用程序的用戶界面中,并使用數據操作類來讀取、插入、更新和刪除數據。

基于對面齒輪建模中涉及的大量運算與轉換的考量,本工作選用基于.NET Framework技術的Windows窗體來搭建面齒輪建模可視化軟件的界面框架。使用.NET Framework可以完成的任務包括:

①自定義用戶操作界面;

②實現各界面數據交互傳遞功能;

③展示與編輯建模數據;

④訪問專用科學計算庫;

⑤ 調用外部服務;

⑥集成三維控件實現可視化。

數值計算關鍵技術 :

計算科學數值和符號代數

Math.NET是一個專為.NET平臺開發的開源數學類庫,其核心是Math.NET Numerics庫,它提供了豐富的數學和統計計算功能。

在.NET Framework窗體應用中,開發者可以通過NuGet包管理器安裝Math.NET Numerics庫,并在代碼中引用相應的命名空間來使用其豐富的數值計算功能,包括基本數學運算、線性代數、統計和概率計算以及數值積分等。

根據面齒輪數學模型建立過程中涉及的數值運算,設置必要的自定義參數輸入框,并在窗體應用的按鈕單擊事件或其他邏輯中編寫代碼以執行計算,同時設置計算結果展示區,將結果顯示在窗體上的控件中。

Math.NET Numerics庫本身無法直接解決方程求解的問題,但開發者可以使用該庫提供的線性代數、數值方法和數學函數功能來實現線性方程組、非線性方程、多項式方程等的求解。

然而,僅依賴Math.NET Numerics提供的工具輔助,自行計算稍復雜的非線性方程組或符號可能會顯著地消耗開發者的時間成本和精力,這種情況下,需要探索更高效的方法。

計算非線性方程組

為了解決復雜非線性方程組的求解問題,本工作選擇使用MATLAB軟件來完成計算。MATLAB軟件內置了多個針對非線性方程組的數值求解器,這些求解器基于不同的算法,能夠自動處理復雜的非線性方程組,無需開發者手動編寫迭代過程,提升了計算的效率。.NET Framework窗體應用需要調用MATLAB引擎來實現輔助計算的功能。這一過程通常需要使用MATLAB提供的MATLAB Engine API。

該API允許.NET應用程序啟動引擎、執行命令、傳遞數據,以及接收數據,但前提是計算機需要安裝MATLAB軟件,并提前編寫需要求解的方程組代碼。因此,需要用C#編程語言將Math.NET計算得出的結果參數轉換為MATLAB可以理解的數據類型并傳遞給 MATLAB進行計算,完成后獲取返回值。本工作需要采用以上方法完成嚙合方程的求解,得到對應的參數,從而推導正確的齒面點坐標。

可視化關鍵技術

目前常用的面齒輪建模方法需要使用者自行計算面齒輪三維模型點數據,并導入建模軟件以實現三維建模,這樣的方式增加了制造面齒輪的時間成本,也阻礙了設計人員與加工人員之間的技術溝通。

本工作通過集成AnyCAD控件,在用戶操作界面加入了模型展示窗口,直觀地呈現面齒輪的三維建模成果。實際開發過程中,首先需要在用戶界面加入視圖控件用于顯示,并創建GPntList類存放經計算得到的面齒輪齒面點坐標值。

所有點坐標值需要通過循環語句計算得出,并使用 PointsToBSplineSurface()指令完成從點到面的擬合,使用Loft()指令完成面放樣成體,最終得到面齒輪一個齒的三維模型。再根據用戶輸入的齒數參數陣列,以及齒坯的建模,得到面齒輪完整的三維模型。

面齒輪設計與仿真軟件開發

在遵循軟件設計理論與分層設計原則的基礎上,可以將面齒輪建模可視化軟件的體系結構劃分為支持層、算法層和顯示層,如圖5所示。

圖 5 軟件體系結構

支持層包括軟件集成開發環境、軟件開發框架,以及數值計算庫、MATLAB應用程序接口和AnyCAD可視化平臺。

AnyCAD可視化平臺本身是一個技術完善的三維CAD/CAE/CAM建模可視化平臺,能夠實現三維建模、圖形顯示等功能。算法層實現了數據輸入處理轉換算法、外部引擎集成算法、矩陣相乘算法,以及數據驅動建模與可視化算法。顯示層的作用是實現本文面齒輪設計與仿真軟件的各功能模塊,這些模塊功能簡述如下。

(1)參數設置及檢驗模塊。提供設置和檢驗常規參數的功能,用戶可根據自身需求自定義加工刀具參數和面齒輪參數,并進行參數檢驗,或使用默認參數。

(2)計算及結果展示模塊。軟件將根據輸入參數自動計算建模過程中所需數值并展示,輔助設計過程。

(3)可視化模塊。提供可視化窗口,軟件將自動建模并展示結果,并提供3D旋轉展示功能。

仿真實驗

該軟件界面由面齒輪插齒加工、面齒輪磨齒加工兩大部分組成。面齒輪插齒加工部分僅包含由虛擬插齒刀推導的面齒輪建模板塊,而面齒輪磨齒加工部分則包含修整輪建模、蝸桿砂輪建模,以及基于蝸桿砂輪磨削的面齒輪齒面與基于虛擬產形刀具推導的面齒輪齒面建模對比等板塊。對表1中基于虛擬插齒刀的面齒輪和表2中基于蝸桿砂輪磨削的面齒輪齒面進行建模,仿真實驗結果如圖6所示。

表 1 基于虛擬插齒刀的面齒輪建模參數

表 2 基于蝸桿砂輪磨削的面齒輪齒面建模參數

圖 6 面齒輪仿真實驗結果圖

結 語

本文以正交面齒輪為研究對象,首先,利用Windows窗體技術搭建面齒輪建模可視化軟件并推導了基于蝸桿砂輪磨削的面齒輪齒面建模過程;然后,結合科學數學計算庫Math.NET和 MATLAB EngineAPI,計算了面齒輪齒面點的數據;最后,在AnyCAD平臺實現了軟件對面齒輪及其加工涉及刀具的三維建模與可視化。

參考文獻:略

作者簡介: 易力力(1982—),男,江西宜春,碩士,高級實驗師,主要研究方向為智能制造、高端裝備。